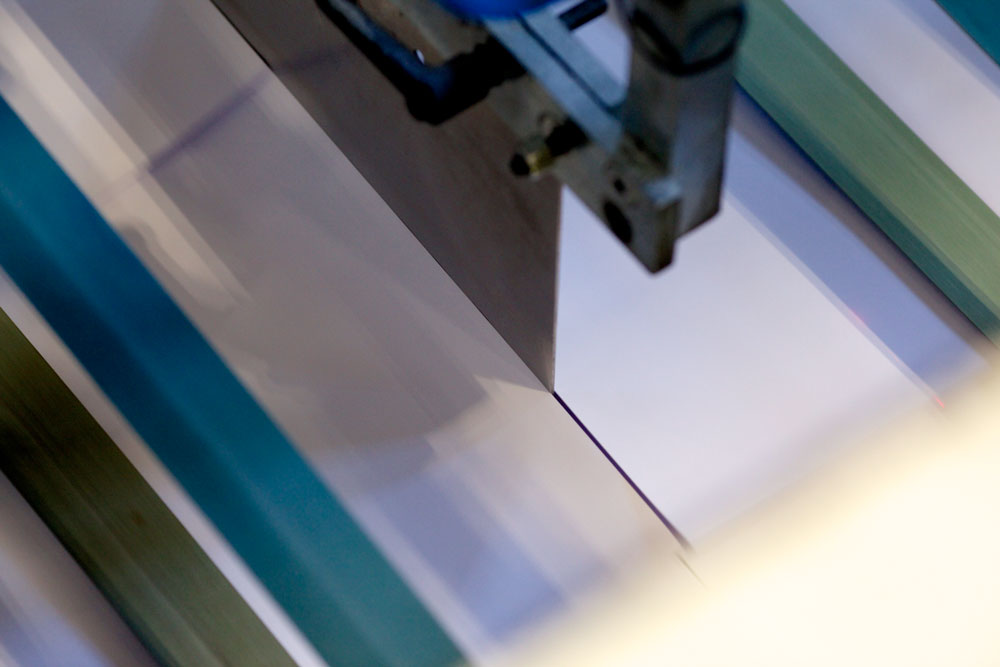

Lo stabilimento è diviso in diversi settori ed è quindi logico partire proprio dalla materia prima, da dove tutto ha origine: abbiamo toccato con mano la cellulosa, il materiale grezzo, per poi osservare un pulper in azione. Nell’ampio recipiente cilindrico ruotano le lame che tagliuzzano circa due tonnellate di carta riciclata, riducendola appunto in una polpa, che viene poi fatta defluire per passare a un’altra fase della catena produttiva. Nella macchina successiva il materiale inizia ad asciugarsi e a prendere forma, permettendo alle fibre di formare una struttura intrecciata: qui iniziano a lavorare i rulli nei quali passa velocemente quello che diventerà poi un foglio di carta. Altra acqua viene eliminata mentre la carta continua la sua corsa attraverso altri grandi cilindri che tolgono l’umidità residua: alla fine di tutto il processo il materiale viene arrotolato in enormi bobine che, una volta complete, sono sollevate da dei paranchi e immagazzinate.

Nei vari passaggi avvengono delle personalizzazioni o degli interventi specifici, e nel transitare da un reparto all’altro è frequente imbattersi nei materiali pronti per essere consegnati ai clienti. Qui abbiamo avuto la possibilità di toccare direttamente la carta realizzata per alcuni brand del lusso: l’esperienza tattile è molto coinvolgente, basta solo sfiorare alcuni fogli del campionario per percepire il lavoro che c’è dietro una carta goffrata in maniera particolare, oppure ammirare la sorprendente lucentezza di un’altra carta.

Abbiamo infine notato come lo straordinario viaggio che porta alla creazione del prodotto finale abbia una serie di punti che Fedrigoni applica in modo rigoroso: fra questi la sicurezza dei lavoratori e l’attenzione all’impatto complessivo sull’ambiente. Non solo tutta l’acqua utilizzata viene restituita, bonificata, ma altre accortezze che sono state prese negli anni hanno portato una serie di risultati di grandissimo rilievo, fra cui l’autonomia energetica, oggi più che mai fondamentale, raggiunta grazie all’impianto fotovoltaico.

Nella cartiera di Verona il “Making progress” ci è apparso tutt’altro che uno slogan, ma piuttosto una serie di azioni concrete a cui seguono benefici tangibili.